JR東海では、東海道新幹線で活躍している保守用のレール削正車について、画期的な新機能を持つ新型車両に取り換えていくことを発表した。通常、このような保守作業について詳細なプレスリリースが発せられること自体が珍しいが、レール削正という作業の意義と難しさについても理解しやすい内容となっており、ここでは一般の方向けに再構成してお伝えしよう。

▲レール削正の様子。(プレスリリースより)

■レール削正とは

レールは、言うまでもなく鉄道車両が走行する際に車輪を直接支持し、安全に走行する上で重要な役割を担っている部材だ。破断や折損などが万一生じると安全運行にとって大きな脅威になることは容易に想像がつくところ。そのために普段からきめ細かい保守・管理が行われており、特に新幹線ではその頻度・精度も高くせざるを得ない。

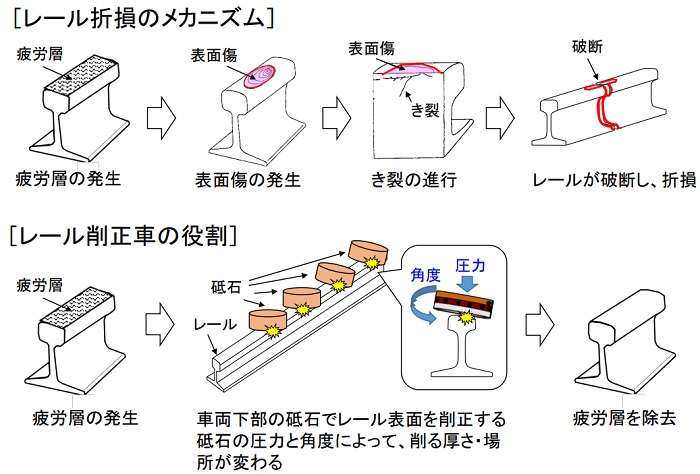

その作業の中でも「削正」とは、レール表面を削ることにより、レール表面の傷の発生を予防するものだ。下図の通り、常に車輪と触れ合う部分に「疲労層」が広がり、そこは表面傷がつきやすくなる。一旦傷がつくとそこから亀裂が生じ、破断・折損につながる。

そこで、定期的に疲労層を削り取って、傷がつきにくい表面を露出させるのが、「削正」という作業である。

(プレスリリースより)

■レール削正車とは

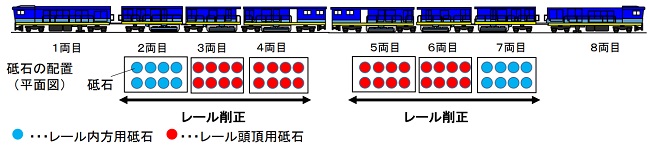

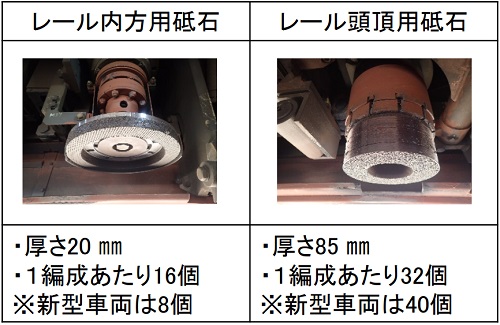

レール削正車は、車体下部に高速回転する複数の砥石を搭載した大型の保守用車で、低速(時速5km程度)で走行しながら、レール表面を削っていく。新幹線では、列車が走らない夜間の時間帯にこの作業を行っている。

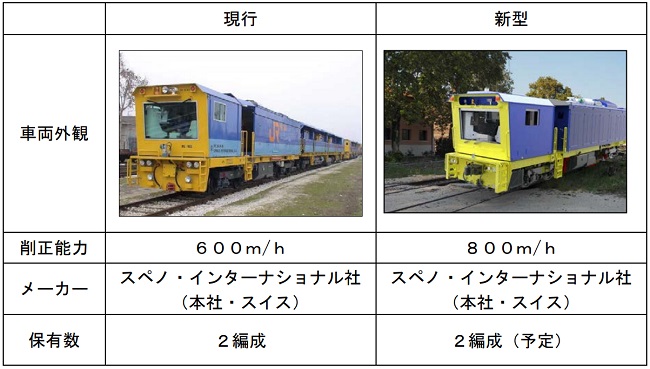

■新旧レール削正車の諸元

(プレスリリースより)

(プレスリリースより)

(プレスリリースより)

■新型レール削正車の特長

①レール削正能力の向上

(プレスリリースより)

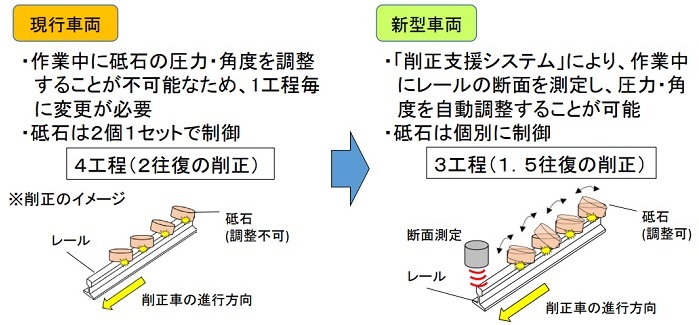

現行の車両では、砥石の圧力と角度を工程終了ごとに調整する必要があるため、1区間の作業につき4工程(2往復)が必要だった。新型車両では、レールの断面を測定し、その形状に応じて砥石の圧力と角度を自動的に調整する「削正支援システム」を国内で初めて搭載し、砥石の個別調整機能を追加したことで、各工程の途中で砥石をきめ細かく自動調整することができ、1区間の作業が3工程(1.5往復)に短縮される。

②砥石の個別停止機能による廃棄砥石の削減

(プレスリリースより)

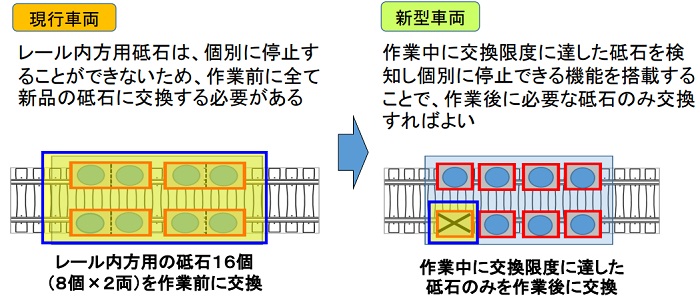

擦り減って交換限度に達した砥石で削正するとレールを傷つけてしまうため、現行の車両では、作業前にすべての砥石を新品に交換している。新型車両では、作業中に交換限度に達した砥石を検知し個別に停止する機能を搭載しているため、作業後に必要な砥石のみを交換できるようになる。

③復旧性の向上

(プレスリリースより)

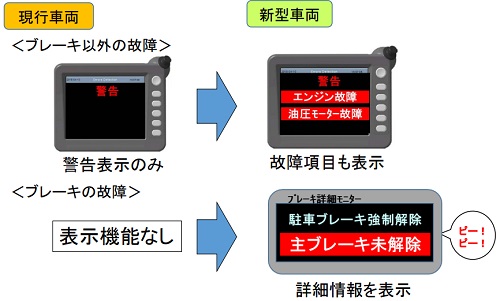

レール削正車に故障が発生した際に、運転台に詳細な故障内容が表示されるようになる。故障内容を把握して迅速に処置を講じることにより、速やかな復旧が可能となり、始発列車の運行に影響が生じるリスクを低減することができる。

■使用開始時期

1編成目…2023年1月、2編成目…2023年5月(いずれも予定)

■配備箇所

浜松レールセンター(静岡県浜松市)

■設備投資額(概算)

約72億円