製作・製作途中写真:永井幸輝

photo:羽田 洋

2019(令和元)年から試験走行を始めたJR東日本の新幹線高速化試験車、ALFA-X。試験車らしく、前後で異なったフォルムを持つ同車だが、これをKATOのE5系をベースにしつつ、3Dプリントパーツを用いて再現をした作例を紹介しようと思う。

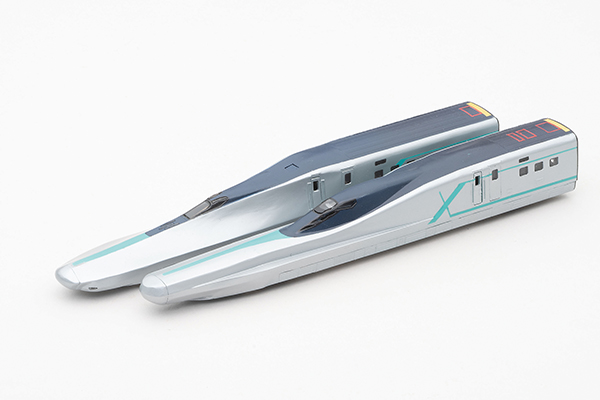

▲独特かつ複雑な形状をした先頭車。3Dプリントで見事に特徴を捉えている。

■3Dプリントで独特の形状を模型で再現する!

今回3Dパーツは「Design Spark Mechanical 4.0(以下DSMと略記)」というフリーのCADソフトとDMM.makeの3Dプリントサービスを利用して製作した。ちなみにプロトタイプは登場時のE5系のパンタグラフを搭載していた姿を再現している。

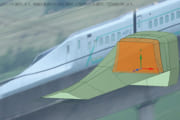

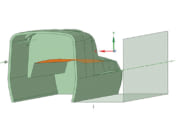

ALFA-Xの大きな特徴といえば全長約22mにもなる長大な鼻の部分。DSMでは通常、平面の図面を押し出すように造形していくため、一般的にこのような複雑な曲面の製作には向いていないといわれているが、バージョン4.0で追加された「ブレンド」という機能を使うことで、簡単に曲面を図面化することができる。これは複数の断面を自動で結合してくれるツールで、輪切りにした図を描くだけでノーズを断面ごとに分析し、自動で結合をしてくれる。これと同様の手法でコックピットやスカート部分を描き足していき、先頭車の概形が完成する。DSMの分割ツールを利用して、綺麗に印刷したい面をZ軸が上になるように並べ直す。これを整理し、STLファイルとしてDMMに入稿すればデータの完成だ。

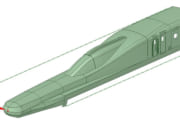

▲10号車。ノーズが長いためほとんどのパーツを3Dで製作した1両。

■3Dパーツと切り継ぎでカタチに!

3Dプリントした部品はアクリル素材のため瞬間接着剤を用いて組み立てる。継ぎ目には瞬間カラーパテを塗り、Mr.ポリッシャーにて研磨することでツライチに仕上げた。同時に積層痕も消すため、400番程度の粗目の耐水ペーパーをポリッシャーにつけて作業を行った。サーフェイサーの塗布→パテ盛り→研磨を数回繰り返すことで滑らかな車体が実現できる。

1号車はプラグドアを採用しているため、ベースのE5系から先頭部を切り継ぎ製作。10号車は逆に客室部分が極端に短く、種車のE5系の10号車はグランクラスであり窓ピッチが異なるため、屋根部分以外はすべて3Dパーツを組み立てることで制作した。

また個性豊かな中間車は3Dで作ったパーツやプラ板、プラ材などを用いてE5系をベースに加工していった。3・7号車か窓形状が小さいため既存の窓に嵌め込むタイプの3Dパーツを作り対応。5号車も同様に窓にプラ板を嵌め込み塞いだ。

8号車はE5系では普通車だがALFA-Xはグランクラスのため、それに適合する3D窓パーツを作成して車体を切り抜いて嵌め込んだ。

またALFA-Xの大きな特徴のひとつである4~6号車のパンタグラフの準備工事だが、こちらも3Dパーツを利用して再現した。

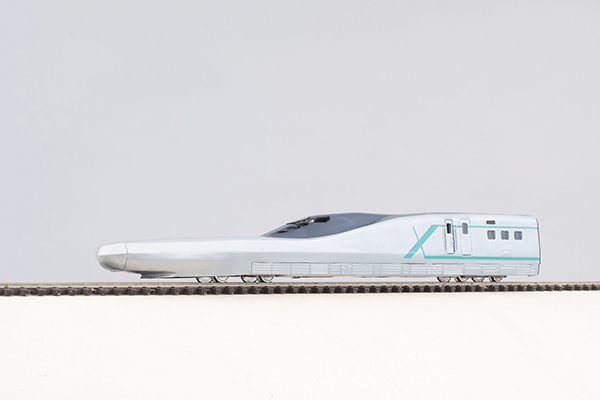

▲先頭部のX柄を始め美しい塗装が光る。

■帯やロゴまで!美しいマスキング塗装

今回は扱いにくい銀塗装を最後に行いたいため、車体の緑帯→屋根→車体の銀の順番で塗装した。サーフェイサーは隠ぺい力の高いガイアノーツの「サーフェイサー エヴォホワイト」使って傷の最終確認を行った。まずは帯のエメラルドグリーンを塗装。次に屋根上の空力ブレーキを再現するための黄色を塗装。そのあと空力ブレーキ部分をマスキングした上で屋根全体にグレーを吹き付ける。車体の銀塗装は屋根上と帯をマスキングして行う。上の帯は0.5mm、下の帯は1.0mmのマスキングテープを貼り付け、ロゴマークや上下交差でXになっている部分はトレジャータウンの細切りテンプレートを使用して切り出してマスキングした。最後に銀塗装を侵さないクレオスのスーパークリアーでコートすることで仕上げを行った。

以下ギャラリーにて加工中と完成後の画像をまとめたのでそちらも参考にしていただきたい。

- KATOのE5系がベースとは思えないほどの完成度を誇るALFA-X。3Dパーツを積極的に使用したことで繊細かつ雰囲気ある模型となった。

- 先頭車の帯のクロス部分のために4種類のマスキングテープを使用。実車よりも帯の太さの差を大きくすることで印象的なXを作ることができた。

- E5系をベースとしつつも個性的な中間車が編成のアクセントとなっている。

- ノーズの形状に苦労した両先頭車。屋根上の色差しがアクセントになっている。

- 特徴的なロングノーズをCADにて精巧に作り分け。1号車(左側)はノーズ先端部分にかけて少し低くなっているところにこだわっている。

- 非常に長いノーズを持つ10号車。ほとんどのパーツを3Dで製作した。アクリル樹脂のゆがみと戦いながらカタチにしている。

- 実物の写真を並べながら断面図を描き、ブレンドによって結合。滑らかな流線形になるようにした。

- CAD上での先頭部。この時点でかなりカタチになってきているのが見て取れる。

- 最終的に板キット化するため車体の中を抜いておく。側面にもう1枚平面図を用意し、窓やドアのモールドを描いておく。

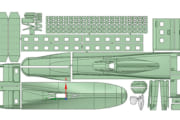

- 3Dプリンタの積層の都合で一度すべてバラして板キット状に並べ直す。ガラスパーツや窓埋めパーツも合わせ、隙間を作らないのがポイント。

- DMMから送られてきた状態。サポート材が残っている可能性があるので、熱湯やうすめ液につけてしっかり落とす。パーツは瞬間接着剤で組み立てていく。

- 1号車を組み立てた様子。サーフェイサーでの凸凹確認とパテでの平滑化を繰り返す。台車カバーはE5系のものを使い、つなげた車体と3Dパーツの補強材となっている。

- 10号車のノーズ部分。そのままでは台車がはまらなかったため、床下パーツを切り継ぎ、台車を削って入るようにした。

- 7号車の窓埋め。嵌め込んだあとに真ん中の補助棒を切り落とすことで窓となる。同じ寸法で大量にパーツを作れることも3Dプリントの魅力だ。

- E5系と異なり、車体間ヨーダンパにカバーがされている。元のモールドを削り取り、0.3mmのプラ板を切り出し嵌め込んだ。

- 運転席のガラスパーツはE5系から削り出して作成。2000番程度で研磨した後にスーパークリアー+スモークグレーを吹き、エッジを黒く塗装することで透明度が復活する。

- 8号車グランクラス。窓ピッチを直したのに伴い、行先表示機も移動させる。マスキングテープを貼って直線をとり、デザインナイフで数回に分けて切り込んでいく。

- 屋根のグレーを塗装していく様子。左右対称になるように気を付けて曲面をマスキングした。

- ロゴは今回塗装にて再現した。ロゴ部分のみグレーを吹き。マスキングテープを0.2mmに切り出して貼り付け。その後銀塗装をする。

- 空力ブレーキや帯の変化など、不規則なサイズの帯マスキングにはトレジャータウンの「細切りテンプレート」を使用した。組み合わせ次第でいろいろな幅で切り出せるのがポイント。

この記事は「新幹線完全ガイド」の一部を抜粋しています。車内外の細かい形態差をまとめた実車記事や、知られざる試験車の数々の記録、こだわりのNゲージの加工作例まで盛りだくさんの内容の一冊です。